BOM数据不准成生产绊脚石?正航ERP精准BOM管理方案,高效化解生产难题

作者:正航软件

-

2025-08-13

-

物料管理

在离散制造中,设计部门完成产品BOM后,生产计划部门需将其转化为制造BOM并关联具体工艺路线。然而,频繁的工程变更(如零件替换、工艺调整)若未能及时、准确地同步到制造环节,极易导致生产现场使用的BOM版本滞后。例如,某机械制造企业设计更新了某型号气缸的密封件规格,但制造BOM未及时更新,车间工单仍按旧版本领料和生产,最终造成批量装配错误、零件报废及交期延误。根源在于变更信息未及时同步至所有相关环节,各部门间数据割裂。

正航ERP BOM管理解决方案:

1、统一物料编码规则: 建立内部唯一物料编码规则,彻底杜绝“一物多码”或“多物一码”的混乱现象。

2、规范BOM维护:

●分类管理: 按设计、制造、订单等类型划分BOM,严格控制其使用场景,确保精准调用。

●结构优化: 对复杂BOM进行合理拆分与断阶处理,提升管理效率与清晰度。

●特征配置: 基于预设规则,通过特征选项自动关联生成对应BOM配置,大幅减少人工维护失误。

●版本控制: 严格管理BOM的版本号、有效期及适用对象,确保各环节始终取用正确版本。

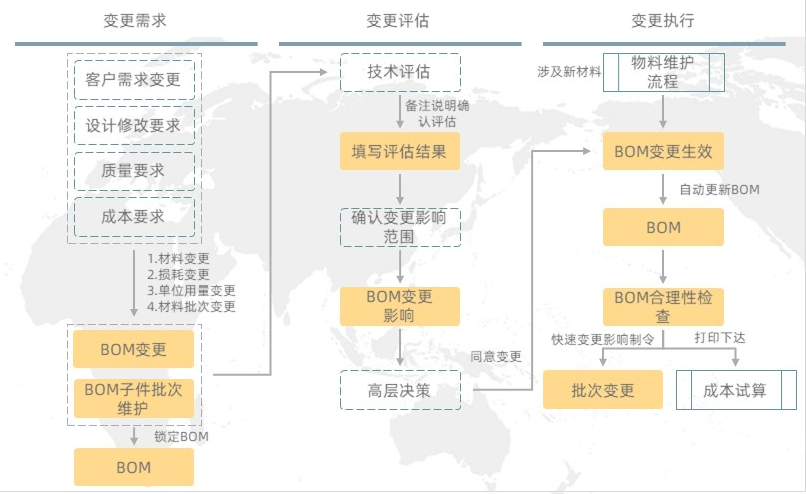

3、规范BOM变更流程:强制要求任何BOM变更前必须进行影响评估,审批流程实时提醒。变更生效后,系统自动将最新数据同步至所有相关部门和环节,彻底打破信息壁垒,保证数据一致性!

客户案例:正航ERP系统破解BOM变更管理难题

浙江万宇科技有限公司在电子制造中,电阻等元器件的贴片位号信息至关重要,需从研发BOM准确传递至生产制令单及领料环节。过去依赖研发线下传递BOM表格的方式,常因版本与生产系统脱节导致位号信息错误,引发产线异常。应用正航ERP后,通过系统化BOM管理与自动同步机制,彻底解决了版本混乱问题,确保了关键生产信息的准确性和一致性。

万宇科技应用正航ERP BOM方案效益显著:

●研发BOM到生产信息100%准确传递: 消除线下传递错误,确保电阻等元器件贴片位号精准同步至制令单与领料单。

●版本混乱彻底杜绝: 系统化管理BOM变更,生产环节自动获取最新版本,源头解决版本脱节问题。

●产线停线大幅减少:关键变更信息精准传达,显著降低因位号错误引发的停线频次与返工成本。

总结:精准BOM管理驱动企业降本增效

BOM数据不准是制造业的常见痛点,直接影响生产效率和成本。正航ERP提供的BOM管理解决方案,从物料编码源头统一规范,通过精细化的BOM分类、结构优化、特征配置和严格的版本控制,确保基础数据准确可靠。更关键的是,系统化的变更流程与自动同步机制,彻底解决了信息孤岛和版本混乱问题,让研发与生产无缝衔接,有效保障订单交付,最终助力企业降本增效,提升市场竞争力。

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务